El concreto es uno de los materiales de construcción más utilizados en todo el mundo debido a su resistencia, durabilidad y versatilidad. Sin embargo, para garantizar la calidad y el rendimiento del concreto, es fundamental realizar pruebas exhaustivas. Las pruebas de calidad son procedimientos estandarizados que se llevan a cabo para evaluar sus propiedades y características, tanto durante la producción como en el contexto de las estructuras construidas.

Importancia de las pruebas de concreto

Las pruebas de concreto desempeñan un papel crucial en la industria de la construcción. Estas pruebas permiten determinar la calidad y las características del concreto, asegurando que cumpla con las especificaciones técnicas y los estándares establecidos. Algunas de las razones clave por las que las pruebas de concreto son esenciales son:

Garantizar la seguridad estructural

La resistencia del concreto es un factor vital para garantizar la seguridad y estabilidad de las estructuras. Las pruebas ayudan a determinar si el material cumple con los requisitos de resistencia necesarios para soportar cargas y tensiones. Evaluar la resistencia del concreto ayuda a prevenir posibles fallas estructurales que podrían tener consecuencias graves.

Cumplir con los estándares y especificaciones

Las pruebas de calidad del concreto son necesarias para verificar si el material cumple con los estándares y especificaciones técnicas establecidas por las autoridades locales y las normas de la industria. Esto garantiza que el concreto utilizado en la construcción cumpla con los requisitos de diseño y desempeño.

Ahorrar costos a largo plazo

Las pruebas de concreto pueden ayudar a identificar problemas potenciales antes de la construcción, lo que permite corregirlos a tiempo. Detectar deficiencias o debilidades en el hormigón evita costosos gastos de reparación o reconstrucción en el futuro.

Tipos de pruebas de concreto

Las pruebas de concreto se dividen en diferentes categorías, cada una diseñada para evaluar una propiedad o característica específica del material. Algunos de los tipos más comunes de pruebas de concreto incluyen:

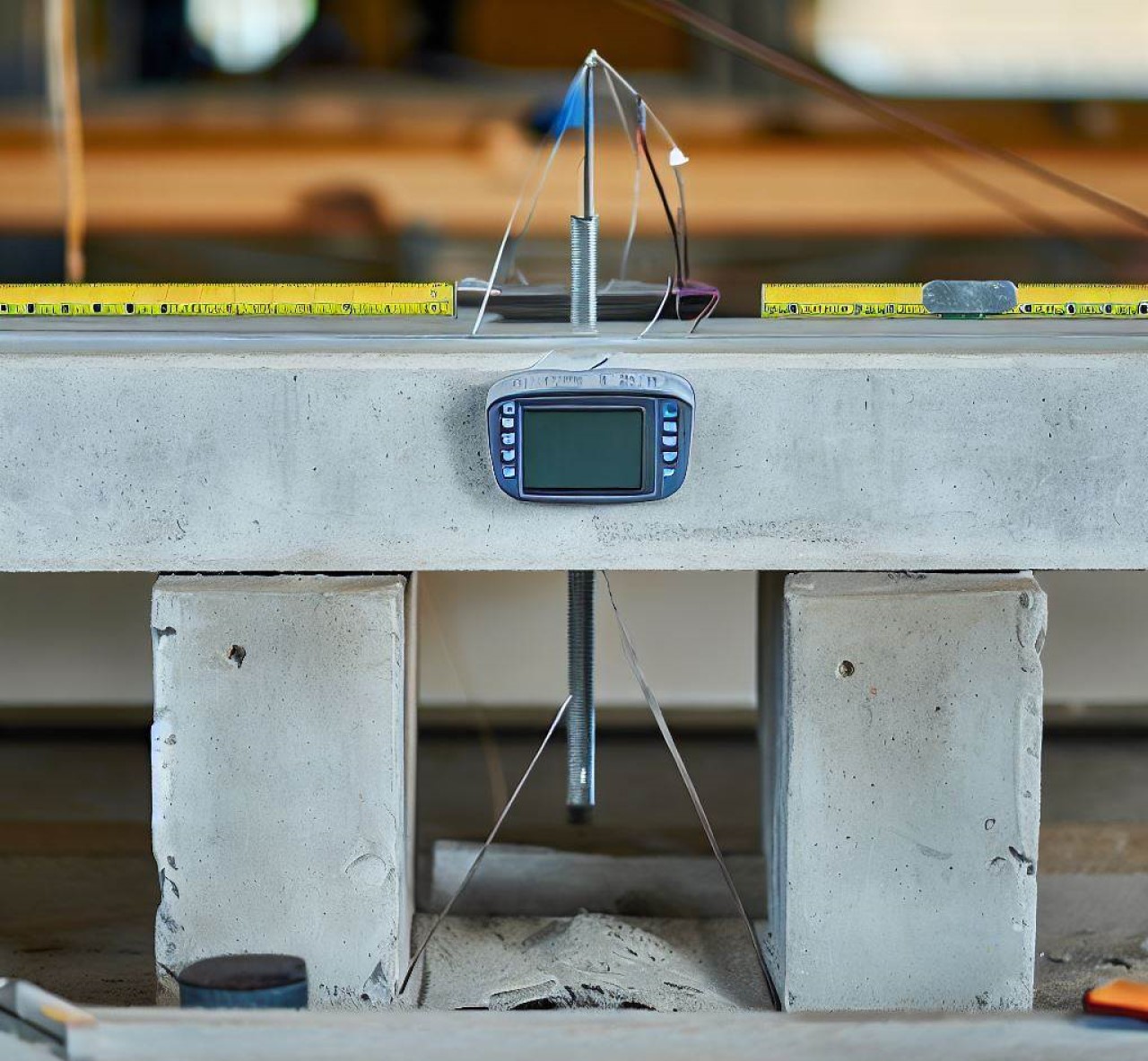

Prueba de flexión

La prueba de flexión se utiliza para evaluar la resistencia del concreto a cargas de flexión. Se aplica una carga en el centro de una viga o losa de concreto y se mide la carga máxima que puede soportar antes de que se produzca una falla. Esta prueba es especialmente relevante para estructuras que están sujetas a cargas de flexión, como vigas y losas.

Prueba de absorción de agua

La prueba de absorción de agua evalúa la porosidad del concreto al determinar la cantidad de agua que puede ser absorbida por una muestra de concreto durante un período de tiempo determinado. Esta prueba es importante para evaluar la durabilidad del hormigón y su resistencia a la penetración de sustancias dañinas, como la humedad o los productos químicos corrosivos.

Prueba de resistencia a la abrasión

La prueba de resistencia a la abrasión evalúa la capacidad del concreto para resistir el desgaste causado por la fricción y el contacto repetido. Se utiliza un dispositivo de prueba que aplica una carga y un movimiento circular sobre una superficie de concreto y se mide la pérdida de material. Esta prueba es relevante para áreas con alta exposición al tráfico vehicular o peatonal, como pisos industriales o pavimentos.

Prueba de compresión

Consiste en aplicar una fuerza de compresión a una muestra de concreto hasta que falle. La resistencia del concreto se calcula dividiendo la carga máxima soportada por el área transversal de la muestra.

Equipos utilizados en un laboratorio de concreto

Para realizar las pruebas de concreto, se utilizan diversos equipos especializados. Algunos de los equipos más comunes incluyen:

Máquina de ensayo de compresión

Se utiliza para aplicar cargas de compresión a muestras de concreto y medir su resistencia.

Máquina de ensayo de flexión

Se utiliza para aplicar cargas de flexión a muestras de concreto y medir su resistencia a la flexión.

Horno de secado

Se utiliza para secar las muestras de concreto antes de realizar pruebas que involucren la absorción de agua.

Aparato de ensayo de absorción de agua

Se utiliza para medir la cantidad de agua absorbida por el concreto durante la prueba de absorción de agua.

Aparato de ensayo de resistencia a la abrasión

Se utiliza para simular las condiciones de desgaste y medir la resistencia a la abrasión del concreto.

Estos son solo algunos ejemplos de los equipos utilizados en los laboratorios de concreto. La elección del equipo depende del tipo de prueba a realizar y de los estándares y protocolos establecidos.

Procedimientos comunes para evaluar la resistencia del concreto

Es fundamental realizar pruebas de concreto para garantizar su calidad y evaluar su resistencia antes de su implementación en proyectos de construcción. Estas pruebas permiten a los ingenieros y contratistas asegurarse de que la mezcla cumpla con los estándares requeridos y que cumpla con los requisitos de diseño.

Existen varios métodos y procedimientos para evaluar la resistencia del concreto. A continuación, se describen los dos métodos más comunes utilizados en la industria de la construcción:

Pruebas destructivas

Las pruebas destructivas implican la extracción de muestras de concreto de la estructura o de la mezcla fresca y someterlas a cargas o condiciones extremas hasta que fallen. Estas pruebas proporcionan información precisa sobre la resistencia del concreto y se utilizan principalmente para fines de investigación o para verificar la calidad del concreto en estructuras existentes.

La prueba de compresión es uno de los métodos destructivos más utilizados. Otras pruebas destructivas incluyen la prueba de flexión, la prueba de compresión indirecta y la prueba de corte.

Pruebas no destructivas

Las pruebas no destructivas se realizan sin dañar la estructura o la muestra de concreto. Estas pruebas proporcionan una evaluación rápida y confiable de la resistencia del concreto en el sitio de construcción. Algunas de las pruebas no destructivas más comunes incluyen el ultrasonido, la prueba de esclerómetro, la prueba de resistividad eléctrica y la prueba de penetración de rebote.

El ultrasonido utiliza ondas sonoras para evaluar la velocidad de propagación del sonido en el concreto, lo que permite estimar la resistencia. La prueba de esclerómetro mide la dureza superficial del concreto mediante la medición de la energía de rebote. La prueba de resistividad eléctrica evalúa la resistencia del concreto midiendo la resistividad eléctrica del material. Por último, la prueba de penetración de rebote consiste en dejar caer un martillo sobre la superficie del concreto y medir la altura de rebote para determinar la dureza.

Pruebas de cilindros de concreto: Preparación en campo

Las pruebas de cilindros de concreto son una metodología común para evaluar la resistencia a la compresión del concreto en campo. Estos cilindros se preparan y curan adecuadamente para representar las características del concreto utilizado en una estructura determinada.

Selección de la muestra y moldes de cilindro

Antes de preparar los cilindros de concreto, es esencial seleccionar una muestra representativa del concreto utilizado en la estructura. La muestra debe obtenerse de manera aleatoria y en diferentes ubicaciones para asegurar una representación adecuada de la calidad y las propiedades del concreto.

Los moldes de cilindro utilizados para preparar los especímenes deben cumplir con los estándares y especificaciones apropiadas. Por lo general, estos moldes son cilindros de acero o plástico, con dimensiones estandarizadas según las normas de prueba.

Proceso de preparación

Preparación del molde

Los moldes de cilindro deben limpiarse y engrasarse adecuadamente antes de su uso para evitar que el concreto se adhiera. Asegúrate de seguir las recomendaciones del fabricante y utilizar un lubricante de liberación compatible con las pruebas de concreto.

Muestreo del concreto

Extrae una muestra representativa del concreto fresco directamente del camión mezclador o de la ubicación de colocación. Utiliza recipientes limpios y asegúrate de tomar la muestra de manera que se evite la segregación o la pérdida de agua.

Llenado del molde

Vierte el concreto en el molde en capas, compactando cada capa con una barra de acero o un equipo de compactación adecuado. Asegúrate de eliminar las bolsas de aire y obtener una distribución uniforme del concreto dentro del molde.

Nivelación y acabado

Después de llenar el molde, utiliza una regla o una paleta para nivelar la superficie superior del concreto. Luego, realiza un acabado suave utilizando una llana de madera o una herramienta similar.

Identificación y curado

Marca cada molde con información relevante, como la ubicación, la fecha y un número de identificación único. Después de la marcación, los moldes deben colocarse en una cámara de curado o cubrirse con una membrana de curado para mantener la humedad y la temperatura adecuadas durante el proceso de curado.

Manipulación y transporte

Es crucial manipular y transportar los cilindros de concreto de manera adecuada para evitar daños y asegurar que representen con precisión la calidad del concreto utilizado en la estructura. Asegúrate de seguir las siguientes pautas:

– Manipula los cilindros con cuidado, evitando golpes, caídas o impactos que puedan dañarlos.

– Utiliza bandejas o contenedores adecuados para transportar los cilindros, asegurándote de mantenerlos en posición vertical y evitar movimientos bruscos durante el transporte.